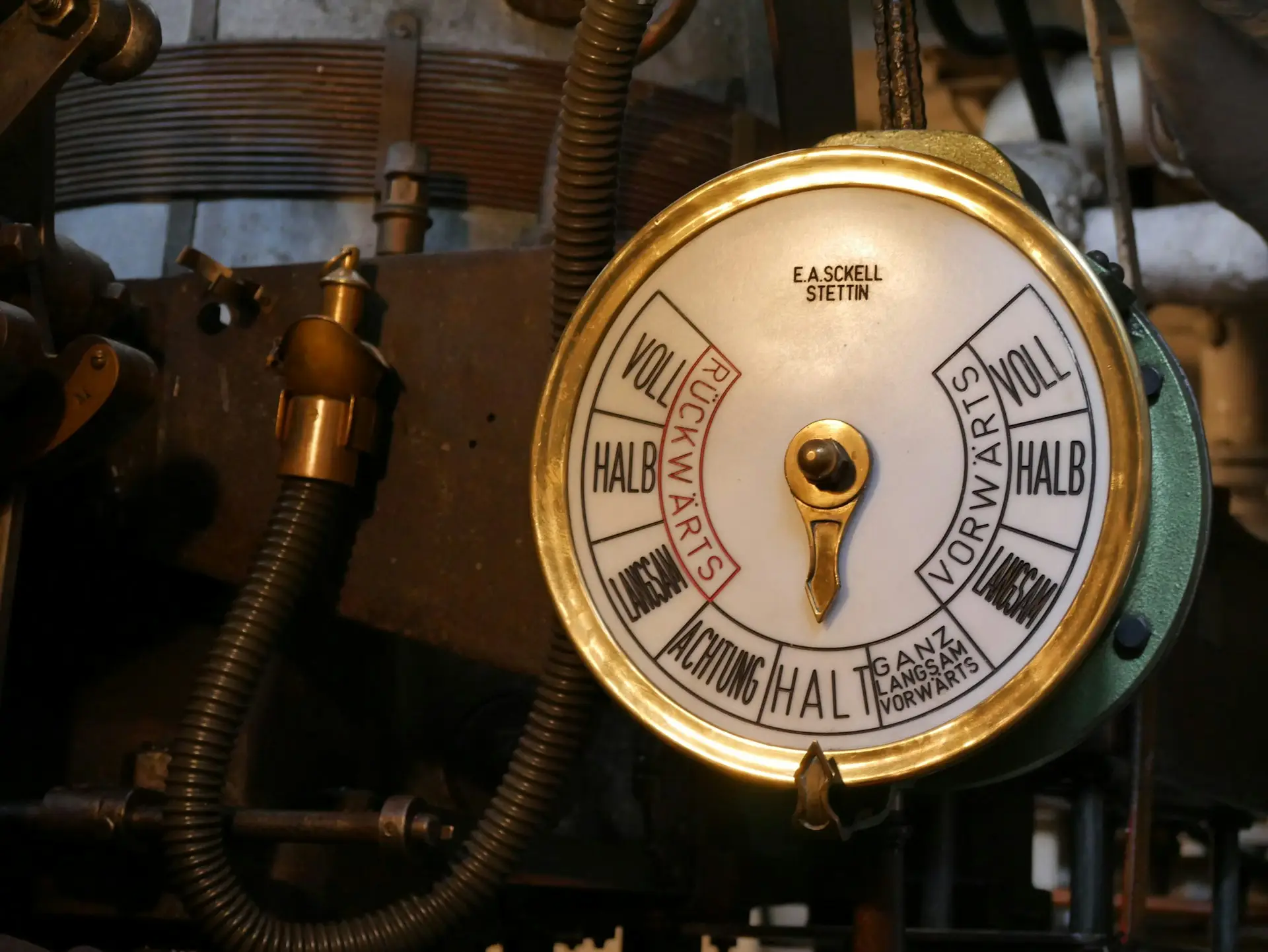

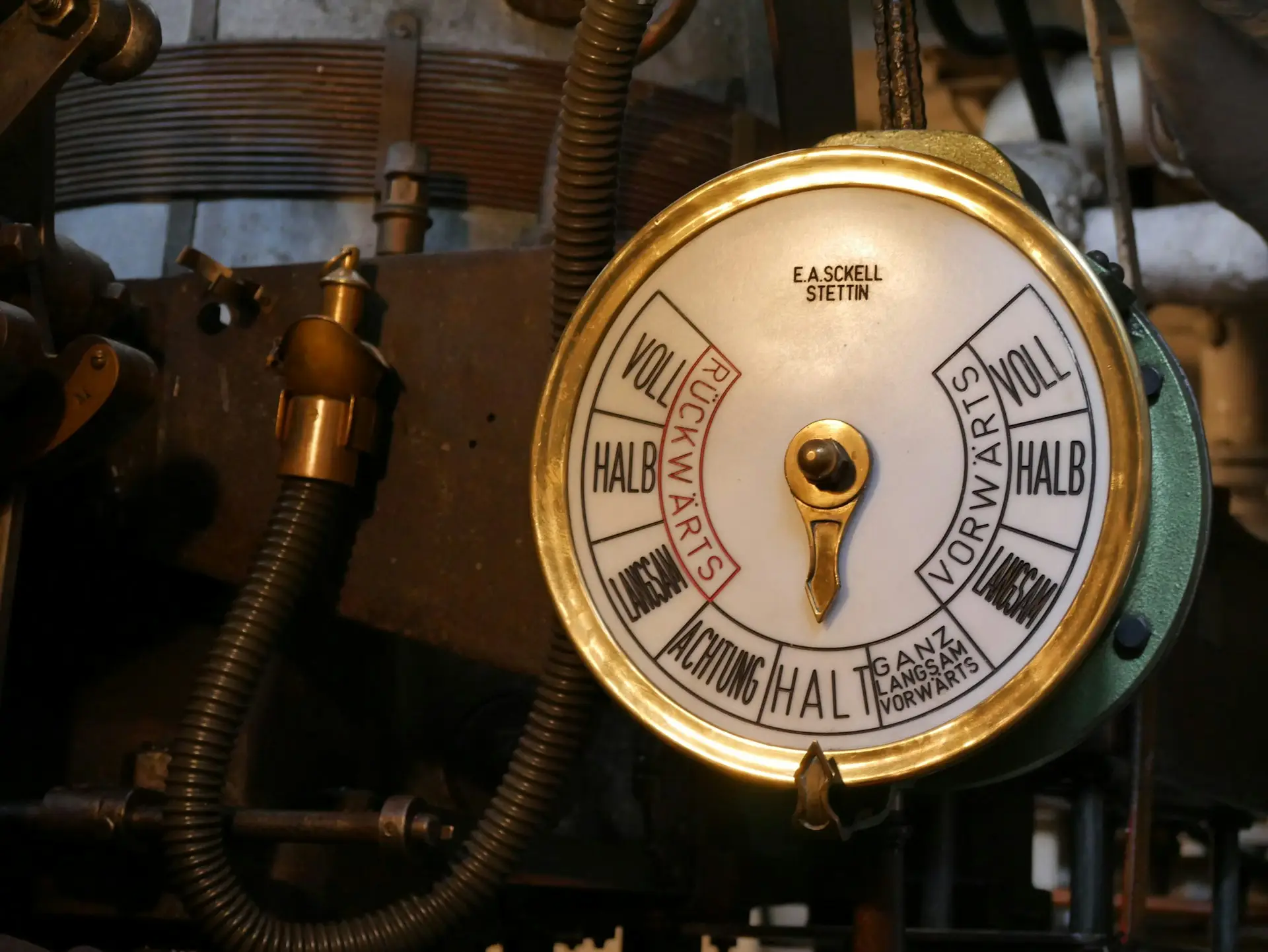

UnsplashのBalkouras Nicosが撮影した写真

パソコンを購入する際、製品の仕様やデザインを自由にカスタマイズできるBTOを利用したことはありますか?この記事では、BTOの基本概念から導入のポイントまでを10分で分かりやすく解説します。

BTOとは、Build to Orderの略称で、顧客の注文に応じて製品を生産するビジネスモデルを指します。従来の大量生産方式とは異なり、BTOでは在庫を持たず、受注後に製造を開始します。

BTOは、以下のような特徴を持っています。

BTOを採用することで、企業は顧客ニーズに柔軟に対応しつつ、在庫リスクを低減できます。

BTOと大量生産方式の主な違いは以下の通りです。

| BTO | 大量生産方式 | |

|---|---|---|

| 生産方式 | 受注後に製造開始 | 在庫を持ち、需要予測に基づいて製造 |

| 製品のカスタマイズ | 顧客の要望に応じて柔軟に対応可能 | 標準化された製品を大量に生産 |

| 在庫リスク | 低い | 高い |

| コスト | 在庫コストが低い一方、製造コストは高い | 規模の経済により製造コストは低いが、在庫コストが高い |

BTOのメリットとしては、以下のような点が挙げられます。

一方、デメリットとしては次のような点があります。

企業は自社の強みや市場環境を考慮し、BTOの導入が適切かどうかを慎重に判断する必要があります。

BTOは以下のような製品やサービスに適しています。

BTOを採用するかどうかは、製品やサービスの特性、市場の需要動向、自社の生産体制などを総合的に考慮して決定することが重要です。

BTOの核となる受注生産方式は、以下のような流れで進められます。

受注生産方式では、在庫を持たずに、注文に応じて製造を開始するため、在庫リスクを低減することが可能になります。一方で、製造リードタイムの管理や、柔軟な生産体制の構築が求められます。

BTOでは、在庫を持たないため、在庫管理よりも生産管理がより重要になります。生産管理のポイントは以下の通りです。

効率的な生産管理を実現するためには、受注管理システムと生産管理システムの連携が不可欠です。また、サプライヤーとの緊密な連携により、部材の適時調達を実現することも重要です。

BTOにおいては、受注から納品までのリードタイムの短縮が競争力の鍵となります。リードタイム短縮のための施策としては、以下のようなものが挙げられます。

ITシステムの活用により、受注処理や設計、生産工程の効率化を図ることができます。また、サプライヤーとの協働により、部材の調達リードタイムを短縮することも可能です。

BTOの最大の強みは、顧客ニーズに合わせたカスタマイズが可能な点です。カスタマイズを実現するためのポイントは以下の通りです。

顧客ニーズを的確に把握し、それを製品設計に反映させることが重要です。また、カスタマイズオプションを適切に設定し、顧客が選択しやすい環境を整えることも必要です。顧客との密なコミュニケーションを通じて、ニーズの変化に迅速に対応することが求められます。

BTOを実現するためには、受注から生産、納品までのプロセスを効率的に管理する必要があります。そのために、様々なシステムや技術が活用されています。ここでは、BTOを支える主要なシステムと技術について解説します。

BTOでは、顧客からの注文を迅速かつ正確に処理する必要があります。そのために、受発注システムが活用されます。受発注システムでは、顧客からの注文情報を一元管理し、製品の設計や部材の手配、生産計画の立案などに役立てます。

また、生産管理システムは、受注した製品を効率的に生産するために不可欠です。生産管理システムでは、生産工程の進捗状況をリアルタイムで把握し、需要変動に応じて生産計画を柔軟に調整することができます。受発注システムと生産管理システムを連携させることで、受注から納品までの一連のプロセスを最適化することが可能です。

BTOでは、在庫を持たないため、需要予測の精度が重要になります。需要予測技術を活用することで、将来の受注量を予測し、適切な生産計画を立案することができます。また、シミュレーション技術を用いることで、生産ラインの稼働状況や部材の調達状況などをコンピュータ上で再現し、生産計画の妥当性を検証することが可能です。

需要予測とシミュレーション技術を組み合わせることで、市場の変化に迅速に対応し、生産効率を最大化することができます。これらの技術は、BTOの生産性を高め、顧客満足度の向上に貢献します。

BTOでは、顧客のニーズに合わせて製品をカスタマイズする必要があります。そのため、製品設計のモジュール化やプラットフォーム化が重要になります。モジュール化とは、製品を複数の独立したモジュールに分割し、各モジュールを組み合わせることで多様な製品バリエーションを実現する手法です。

プラットフォーム設計とは、複数の製品に共通する基盤となる設計を構築し、その上で個別の製品をカスタマイズする手法です。モジュール化とプラットフォーム設計を採用することで、製品のバリエーションを増やしつつ、生産効率を高めることができます。これにより、顧客のニーズに柔軟に対応しながら、コスト競争力を維持することが可能です。

近年、3Dプリンターに代表されるデジタル製造技術が注目を集めています。デジタル製造技術とは、コンピュータ上の3D設計データを基に、製品を直接製造する技術のことです。従来の製造方式と比べ、金型の製作が不要なため、少量多品種の製品を低コストで生産することが可能です。

BTOにおいて、デジタル製造技術を活用することで、顧客の要望に合わせた製品を迅速に提供することができます。また、製品の設計変更にも柔軟に対応できるため、市場の変化に素早く適応することが可能です。デジタル製造技術は、BTOの生産性と柔軟性を高め、競争力の強化に貢献すると期待されています。

BTOを導入し、効果的に運用するためには、いくつかのポイントに留意する必要があります。ここでは、自社に合ったBTOモデルの選択から、PDCAサイクルによる継続的改善までを解説します。

BTOには様々なバリエーションがあり、自社の製品特性や市場環境に合ったモデルを選択することが重要です。自社の強みを活かせるBTOモデルを採用することで、競争力の向上が期待できます。例えば、高度なカスタマイズが求められる製品であれば、受注後に設計から製造までを一貫して行うモデルが適しているでしょう。一方、短納期が重視される製品では、あらかじめ一定の在庫を持ちつつ、受注に応じて最終組立を行うモデルが有効です。

BTOでは、受注から納品までのプロセスを最適化することが重要です。受注プロセスでは、顧客の要望を的確に把握し、製品仕様を迅速に確定する必要があります。受注管理システムを導入し、受注情報を一元管理することで、業務の効率化が図れます。生産プロセスでは、受注情報に基づいて、適切な生産計画を立案し、実行することが求められます。生産管理システムを活用し、工程の進捗状況をリアルタイムで把握することで、需要変動に柔軟に対応することが可能です。

BTOでは、サプライヤーとの連携が重要な役割を果たします。パートナー企業との協業体制を構築し、部材の安定調達や生産能力の確保を図ることが求められます。サプライヤーとの情報共有を密にし、需要予測に基づいた計画的な調達を行うことで、生産リードタイムの短縮が可能です。また、パートナー企業の技術力を活用することで、製品の付加価値を高めることもできます。パートナー企業との Win-Win の関係を築くことが、BTO の成功に不可欠です。

BTOの運用においては、PDCAサイクルによる継続的改善が重要です。受注から納品までのプロセスを定期的に評価し、改善点を特定することが求められます。生産リードタイムや品質、コストなどの指標を設定し、定量的に評価することで、課題を明確化することができるでしょう。改善策を立案し、実行することで、業務プロセスの最適化を図ることが可能です。また、市場動向や顧客ニーズの変化に合わせて、BTOモデルそのものを見直すことも必要です。PDCAサイクルを回すことで、BTOの運用を継続的に改善し、競争力を維持・向上することが期待できます。

BTOを導入し、効果的に運用するためには、会社に合ったモデルの選択、受注・生産プロセスの最適化、パートナー企業との協業体制の構築、PDCAサイクルによる継続的改善が重要です。会社の強みを活かせるBTOモデルを採用し、受注管理システムや生産管理システムを活用することで、業務の効率化と需要変動への柔軟な対応が可能になります。また、サプライヤーとの連携を強化し、市場動向や顧客ニーズの変化に合わせてBTOモデルを見直すことで、競争力の維持・向上が期待できるでしょう。